透明粉在水性木器漆中的应用

随着原材料价格的大幅上涨、国家环保标准的逐步提高以及消费者环保意识的增强,油性木器漆正面临着越来越激烈的市场竞争。经过行业参与者多年的不断尝试、探索和研究,水性木器漆的性能得到了大幅度的改善和提高,部分性能完全可以和油性漆相媲美。这为水性木器漆的普及创造了基础条件。但是,由于水性树脂或乳液的固含较低,成膜不够致密,使得水性漆硬度较低,抗划伤性较差、填充性不好。怎样解决以上缺陷,一直是涂料行业积极研究探索的问题。其中,添加透明粉能一定程度上提高漆膜的硬度、抗刮性和填充性。猴圣化工作为透明粉、玻璃粉行业的知名供应商,秉承“创新创造价值”的经营理念,致力于为涂料行业提供前沿的填料产品。公司有幸较早在水性木器漆领域进行了一些探索和研究,获得和积累了一些数据和经验。本讲座就透明粉在水性木器漆中的相关技术问题与大家分享如下,供大家参考!

一、水性木器漆添加透明粉的必要性

虽然漆膜的硬度、抗刮性主要由树脂的性能决定,但选择合适的填料,却能相当程度上改善漆膜的硬度、抗刮性和填充性,所以有必要添加透明粉。

二、水性木器漆中添加透明粉的技术难题

1、包容性

如果树脂的包容性较差,添加透明粉后,可能会出现树脂与粉体严重分离的现象,两者不能容为一体,难以获得均匀的分散体系 。

2、防沉性

(Stokes公式)Vf=2a2(ρ-ρ0)×g/9η

Vf:沉降速度

a:粒子直径

ρ:粒子密度

ρ0:溶剂密度

g: 重力加速度

η:液体粘度

结论:从这个公式可以得出 粘度粘度越低 粒子密度越大

从公式中看出,由于水性木器漆的粘度普遍较低,透明粉比重又较大(真比重达2.65),

添加透明粉后如果分散措施不当和防沉体系建立不合理,沉淀现象会非常严重。

3、流平性和渗透性

(1)水性漆液的表面张力普遍较高,漆液的底流平性和面流平性都较差,添加透明粉后可能会进一步影响其流平性。

(2)添加透明粉后,为了防沉的需要都会添加防沉剂,但由于防沉剂的介入可能会使体系的流平性和渗透性变得更差。

4、打磨性

透明粉的硬度很高,添加透明粉后会使漆膜变得更难打磨。

三、材料的选择

(一)树脂的选择

选择的树脂体系必须对透明粉包容性好。目前市面上大多数的纯丙、苯丙、聚氨脂、改性聚氨脂、氟碳、硅丙PUA、

PUD,水性双组份PU均可添加透明粉,增加硬度和填充性。有极少部分树脂与之包容不好,出现解析分离。检验方法:做小试喷板观察,出现粉体与树脂分离现象则包容不好。

(二)助剂的选择

1、分散剂的选择

首先我们来简单了解一下粉料的分散过程、分散剂的功能和种类粉料分散的过程

过 程 | 作 用 |

润湿 | 用分散介质置换粉料表面的空气 固气界面→固液界面 |

解聚 | 二次粒子→ 一次粒子 机械力 |

稳定化 | 防止一次性粒子的再凝聚 |

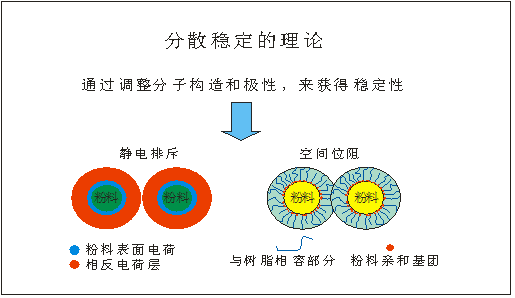

稳定化的重要性

·粉料

·树脂

·溶剂

分散体→分散不良,对涂料·涂膜产生各种各样的影响 例如:储存时→再凝聚、沉淀

涂装时→分色、光泽不均匀

分散剂的功能和种类

分散剂的种类 | 功能 | 代表成分 |

湿润剂 | 表面张力的降低 | 表面活性剂 |

分散稳定剂 | 静电排斥 | 离子型活性剂 |

空间位阻 | 高分子化合物 |

根据我们的实践经验,推荐大家选择含有颜料亲和基的高分子聚合物类分散剂,这类分散剂分子结构主要有两部分,颜料亲和基团和在水溶液中相容的伸展链。依靠颜料亲和基团锚定吸附在颜料粒子的表面上,再依靠在水溶液中相容的伸展链构成空间位阻效应,使颜料分散稳定化、防止颜料沉底。

2、增稠剂的选择

在水性涂料中添加透明粉,一是透明粉的比重很大,二是体系的黏度较低,所以透明粉在体系中的沉降速度很快。设计配方时除前面讲到选择合适有效的分散剂外,从流变角度出发,一般还要通过加增稠剂提高体系粘度来降低透明粉沉降速度。

增稠剂种类

(1)纤维素醚,推荐采用羟乙基纤维素(HEC),在中 性或微酸性水中充分溶解,再调节PH值约8.5,使水合更充分发挥增稠效果。如三万纤维素。

(2)聚氨酯增稠剂HEUR:BYU425、 PDS-290

(3)疏水改性非聚氨酯增稠剂:如改性聚脲增稠剂

BYK420

(4)无机增稠剂

①无机土

形成能变的立体网状结构而对体系增稠

②气相二氧化硅(白炭黑)

气相二氧化硅表面带有硅烷醇基,相互作用形成氢键,呈现触变性。体系中含有分子较小的二官能度物质如水、乙二醇、乙二胺等辅助物,可增强增稠效果, 但需控制辅助物量,过量使增稠效果反而会下降。

3、消泡剂的选择

水性涂料从生产到施工期间空气会进入体系面产生大量泡沫。

(1)乳液聚合时必须使用一定数量乳化剂,乳化剂导致体系表面张力大大下降,使得制漆分散过种中产生泡沫。

(2)生产过种中制取颜料浆时,所用的部分助剂亦属于表面活性物质,同样会降低体系的表面张力,这一过程中的泡沫最为严重。若不使用合适的消泡剂,大量的泡沫会使剪切力无法传递物料,电动机空转,设备利用率严重不足。导致颜料分散不充分,甚至无法有效生产。

(3)使用增稠剂,会使泡沫膜壁增厚,润滑剂、流平剂会使 泡沫产生稳泡,导致施工时产生泡沫,若不使用合适消泡剂会给漆膜留下缺陷,所以必须选择破泡性强,施工长效性强的消泡剂搭配使用。

4、流平剂的选择

流平剂种类

水性涂料流平剂

聚醚改性有硅类:BYK333、迪高425、410

聚丙烯酸酯类:BYK380N

氟碳改性聚丙烯酸酯

1)改性有机硅类 流平效果好,添加量适中,否则出现稳泡性和影响层间附着力。如BYK333 迪高425,410等

(2)聚丙烯酸酯类 与有机硅搭配使用,达良好协调作用,不影响层间附着力,添加适中,否则漆膜发雾,先光,如BYK380N

(3)氟碳改性聚丙烯酸酯 较大程度降低涂料表面张力,不影响附着力,加量适中,否则体系将产生大量泡沫。

5、基材润湿剂

润湿剂的种类

烷氧基醚类

炔二醇类

润湿剂的种类

磺基琥珀酸盐类

氟碳表面活性剂

改性有机硅类

水性涂料体系的表面张力较高,必须添加合适的润湿剂降低涂料表面张力,提高涂膜对底材润湿性,防止缩孔。调节涂膜表面张力梯度,改善涂膜流平。如有机硅类BYK346,degussa245,degussa270。氟碳表面活性剂等(用量适中否则会影响层间附着力)

6、防腐剂

纤维素类防沉剂是微生物所需养分,需加入适量防腐剂增强防腐性能。

7、打磨剂

添加透明粉后,由于透明粉的硬度很高,会影响漆膜的打磨性。为了提高打磨性,须添加合适的水性硬性酸锌。根据我们的使用经验看,目前市场中大部分水性硬脂酸锌在生产、施工过程中都会产生大量泡沫,效果不是很满意(中山百利合的水性硬脂酸锌效果稍好些)。

8、PH值调节剂

为使涂料中添加透明粉后能获得稳定体系,应加入PH值调节剂控制体系PH值为8-9。

四、生产工艺

现以某底漆配方为例,将生产工艺介绍如下:

配方

乳液 69.43

AMP-95调节剂 0.12

750W分散剂 0.5

8%无机土浆 10

30000纤维素醚 0.1

猴圣JH-G2透明粉 10

MBS防腐剂 0.2

810消泡剂 0.5

333流平剂 0.35

丙二醇丁醚 3

PDS-290增稠剂 0.2

乙醇 0.1

340润湿剂 0.5

硬脂酸锌 3

水 2

总量 100

(二)步骤

1、将乳液总量的1/2加入容器中,开启搅拌机600转/分钟,加入全部分散剂和PH调节剂,充分剪切5-10分钟(使助剂分散均匀)。

2、全部加入纤维素和防沉浆,缓慢加入透明粉。

3、加入水性硬酯酸锌,加入消泡剂。600转/分钟,充分搅拌5-10分钟(使体系充分润湿粉体)。

4、高速分散30-40分钟,生产大机1200转/分钟,试验小机2000-2200转/分钟(使粉体充分分散均匀)。

5、检验细度合格后,底漆200目网过滤,面漆600目网过滤。

6、加入余量的树脂,助剂(增稠剂除外),成膜助剂及补充水。在 600—800转/分钟搅拌状态下缓慢加入。

7、充分搅拌30-40分钟,大机900-1000转/分钟,小机1500-1600转/分钟, 生产量大需适当延长搅拌时间,直至刮板检验不缩孔。

8、加入聚氨脂增稠剂,再以800转/分钟的速度搅拌20—30分钟包装。

- 上一条: 创新立足 家具企业打造品牌走国际 2019-05-30

- 下一条: 水性木器漆的干燥速度与相关因素讨论 2019-06-05

- 解码家具“油改水”:水性木器漆应用工程师如何成为转型幕后推手 2025-08-31

- 水性木器漆解决方案 2019-06-05

- 水性木器漆的干燥速度与相关因素讨论 2019-06-05

- 水性面修色漆的配方设计及应用 2019-04-24

- 水性木器漆干燥速度与相关因素的讨论 2019-08-14