从“望水却步”到“水到渠成”:企业油改水的逆袭之路

曾经的困境:油改水失败的阴霾

在环保意识日益高涨的当下,“油改水” 成为众多企业谋求可持续发展的必由之路。但回想起曾经,不少企业在水性木器漆涂装的 “油改水” 尝试中,遭遇了滑铁卢,当时很多水漆品牌连木材吸水涨筋都搞不定,喷涂遍数多,四五次水底都难以全封闭,特别是水漆家具后期接触湿空气后,漆膜吸潮发白的问题让人胆战心寒,用户不断的投诉跟索赔,甚至有家具企业因为全面油改水之后,透明有色水漆家具在后期因为漆膜大量发白问题,水性白漆单宁酸吐黄问题而赔的倾家荡产,让家具企业留下了难以磨灭的阴影。

成本是第一道难以跨越的门槛。当企业决定从油性漆转向水性漆时,发现成本大幅增加。水性漆本身的单价就高于油性漆,以某品牌的水性木器漆和油性木器漆对比,水性漆每升价格比油性漆高出 20 - 50 元不等 。除了涂料成本,生产线的改造也是一笔巨大的开支。从设备的更换到车间环境的调整,都需要投入大量资金。据不完全统计,一家中大规模的家具制造企业,改造生产线的成本可能高达数百万元。这对于许多中小企业来说,是沉重的负担,直接压缩了利润空间。

技术上的不成熟更是让企业举步维艰。水性漆干燥速度慢,受环境湿度和温度影响极大。在南方的梅雨季节,空气湿度常常高达 80% 以上,水性漆的干燥时间比正常情况延长数倍,甚至出现无法干燥的情况,严重影响生产进度。而且水性漆的漆膜较薄,为了达到与油性漆相同的效果,往往需要多喷涂几次。原本油性漆 “二底一面” 的全封闭涂装工艺,换成水性漆后,可能需要 “四底一面” 甚至更多,施工程序的增加,不仅耗费更多的材料,人工成本也随之攀升。

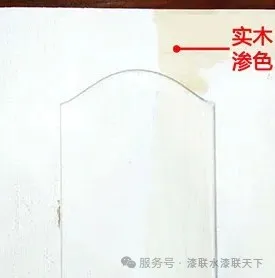

性能方面,传统水性漆也存在诸多不足。硬度差是其最为人诟病的问题,漆膜偏软且薄,抗划性能及耐水性能远远不及油性漆。在实际使用中,家具表面很容易出现划痕,或者泡水就白,影响美观和使用寿命。曾经有一家专注于高端实木家具制造的企业,在尝试 “油改水” 后,接到不少客户投诉,反映家具表面鼓筋涨筋、发蒙发白,不仅面临用户索赔,还让企业声誉受损,不得不重新考虑油性漆涂装方案。

新的曙光:漆联水漆的出现

正当众多企业在 “油改水” 失败的泥沼中挣扎,对水性木器漆望而却步时,漆联水性双组分高耐性水漆的出现,宛如一道曙光,照亮了他们前行的道路。

漆联水性双组分高耐性水漆,从诞生之初就致力于解决传统水性漆的痛点。在环保方面,它以水为稀释剂,不含有机溶剂,不释放苯、甲苯、二甲苯、甲醛等有毒有害物质 ,VOC(挥发性有机化合物)排放量极低。这不仅符合当下严格的环保标准,更是对员工健康和环境的有力保护。在一些对环保要求极高的地区,使用漆联水漆的企业能够轻松通过环保检查,避免了因环保不达标而面临的罚款、停产等风险。

性能上,漆联水漆更是表现卓越。它采用独特的双组分设计,在成膜过程中发生化学反应,形成紧密的网络结构,极大地提升了漆膜的综合性能。其硬度可最高达 2H,与传统油性漆几乎相当,有效解决了传统水性漆硬度差、易划伤的问题。在耐磨性测试中,经过 5000 次以上的摩擦,漆联水漆的漆膜依然完好无损,而普通水性漆在 2000 次左右就出现了明显的磨损痕迹。耐湿热耐开水烫也是漆联水漆的一大亮点。

在干燥速度上,漆联水漆也有了重大突破。通过优化配方和技术,它能够在相对湿度 60% - 80%、温度 20 - 30℃的环境下,2 - 4 小时表干,8 - 12 小时实干,大大缩短了生产周期,提高了生产效率。这一特性使得企业在不同季节和气候条件下都能稳定生产,不再受环境因素的过多制约。

成功案例见证实力

众多企业的实践,成为了漆联水漆卓越性能的有力见证。北方的一家中大型家具制造企业,在过去长期使用油性漆,不仅面临着高昂的环保成本,还因油性漆的气味问题,不仅多次被附近村民举报空气中有油漆味问题而被有关部门处罚,在市场推广中也屡屡受阻。在尝试使用其他水性漆失败后,该企业一度对 “油改水” 失去信心。直到接触到漆联水性双组分高耐性水漆、及配套的施工工艺,情况发生了巨大转变。

使用漆联水漆后,水漆工艺跟油漆工艺几乎一样,比如毛孔又粗又深的红橡原木。一次防涨筋透明封闭底,二次水性双组分特清底轻松全封闭,成本跟高端日系油漆持平,比普通油漆略高,漆膜效果不输高端油漆漆,企业的生产成本显著降低。

虽然漆联水漆的单价略高于普通油漆,但由于其干燥速度快、施工效率高,减少了人工成本和时间成本。比以往的单组分水漆生产周期缩短了一半以上。而且,漆联水漆的漆膜性能优异,硬度高、耐磨损,减少了产品的次品率和售后维修成本 。在市场方面,产品凭借环保、耐用的特点,赢得了消费者的青睐,订单量大幅增长。据统计,该企业使用漆联水漆后的第二年,销售额同比增长了 30%,市场份额也在逐步扩大 。

南方的一家木门生产企业同样受益于漆联水漆。此前,该企业在 “油改水” 过程中,因水性漆的耐水性差,导致木门在潮湿环境下容易发蒙发白、木材出现变形、开裂等问题,客户投诉不断。更换为漆联水漆后,这些问题迎刃而解。经过专业检测,使用漆联水漆涂装的木门在高湿度环境下放置三个月,依然高透闪,完好无损。产品质量的提升,让企业在行业内树立了良好的口碑,吸引了更多的经销商和客户,企业的发展步入了快车道 。

漆联水性双组分高耐性水漆的卓越性能,源于其先进的技术。它采用独特的双组分固化技术,由主漆和固化剂组成 。在使用时,将两者按照特定比例混合,主漆中的羟基与固化剂中的异氰酸酯基团发生化学反应,形成三维交联的网络结构 。这种结构使漆膜更加致密、坚韧,大大提升了漆膜的硬度、耐磨性和耐化学性。与传统单组分水性漆依靠水分自然挥发成膜不同,漆联水漆的化学交联成膜方式,不受环境湿度和温度的过度影响,即使在相对湿度较高的环境下,也能快速、稳定地固化成膜 。

在成膜原理上,漆联水漆有着独特之处。当主漆和固化剂混合后,水分作为稀释剂开始挥发,乳液粒子相互靠近、融合。与此同时,固化剂与主漆中的树脂发生交联反应,形成的化学键如同紧密交织的绳索,将分子牢牢连接在一起 。随着反应的进行,漆膜逐渐固化,形成坚固且稳定的保护层。这种成膜方式使得漆联水漆的漆膜在微观结构上更加均匀、致密,有效阻挡了外界水分、氧气和化学物质的侵蚀,从而提高了木器的耐久性 。

从技术参数来看,漆联水漆的固化速度快,在 25℃、相对湿度 60% 的环境下,混合后喷涂的漆联水漆表干时间仅需 30 - 60 分钟 ,实干时间为 4 - 6 小时,大大缩短了生产周期。其漆膜硬度最高可达 2H,经过 5000 次以上的耐磨测试,漆膜磨损量极小,而普通水性漆在 1000 - 2000 次耐磨测试后就会出现明显磨损 。在耐水性方面,反复开水烫冷水泡,漆膜依然完好,不发白,无起泡、脱落现象 ,远远超过行业标准。

全方位服务保驾护航

选择漆联水性双组分高耐性水漆,企业收获的不仅仅是优质的产品,更是全方位的贴心服务。

在技术指导方面,漆联拥有一支由资深涂料专家和技术工程师组成的专业团队,他们深入了解水性木器漆的特性和涂装工艺。当企业决定使用漆联水漆时,技术团队会第一时间深入企业生产现场,对企业的生产线、设备以及施工人员进行全面评估 。根据评估结果,为企业量身定制涂装方案,包括漆的调配比例、施工工艺、设备调整等。

例如,对于一些采用传统手工涂装的小型企业,技术团队会指导其如何在现有条件下,优化涂装流程,提高水性漆的涂装效果;对于采用自动化生产线的大型企业,技术团队会协助其对设备进行改造,使其更适配漆联水漆的施工 。

完善的售后保障体系,也是漆联服务的一大亮点。漆联承诺,对于产品质量问题,提供无条件退换货服务。如果企业在使用漆联水漆后,发现产品存在质量缺陷,只需及时反馈,漆联会在最短时间内安排人员进行处理,确保企业的生产不受影响 。在产品使用过程中,漆联还会定期回访企业,了解产品的使用效果和企业的需求,收集企业反馈的意见和建议,不断改进产品和服务 。

在 “油改水” 的浪潮中,漆联水性双组分高耐性水漆以其卓越的性能、先进的技术和全方位的服务,为企业提供了可靠的解决方案。曾经在 “油改水” 道路上失败的企业,如今大可不必再担心重蹈覆辙。

选择漆联水漆,就是选择高性价比,选择高效生产,选择市场竞争力的提升。不要让曾经的失败成为前进的阻碍,不要在犹豫中错失环保发展的良机。

现在,行动起来!抓住机会,选择漆联水性双组分高耐性水漆,让漆联为您的 “油改水” 之路保驾护航,助您直接走上成功的康庄大道 。让我们携手共进,拥抱环保新未来,创造企业发展的新辉煌 。

- 上一条: 家具企业油改水,选水漆不踩坑指南 2025-03-31

- 下一条: 家具企业水漆涂装:烤与不烤的秘密大揭秘 2025-03-31

- 家具企业油改水:一场关乎生存与未来的必答题? 2025-09-12

- 健康家居新趋势:解码漆联水漆如何助力家具企业“油改水”突围 2025-09-12

- 家具企业只要有破釜沉舟的决心油改水,即使行业再内卷,也终将迎来柳暗花明又一村 2025-03-31

- 油改水:原木定制家居企业抢占存量房市场的破局之道 2025-04-24

- 家具企业“油改水”,为何内行人都选漆联高耐性水漆? 2025-03-31